Система подготовки сжатого воздуха

Система подготовки сжатого воздуха на промышленном предприятии выполняет очень важную функцию: очищает поток воздуха, поступающий от компрессора к потребителю. Практически все пневматическое оборудование – это сложные механические устройства, работающие за счет давления поступающего от компрессорного оборудования. Неочищенный воздух содержит частицы пыли, масла и влаги, которые наносят вред конечному потребителю. Поэтому перед подачей он проходит через комплексную систему очистки. Что такое система подготовки сжатого воздуха, и как она работает рассмотрим подробно в этой статье.

Процесс подготовки воздуха состоит из нескольких этапов:

- Сбор и удаление конденсата.

- Удаление остаточной влаги из пневмосистемы.

- Очистка от пыли и твердых примесей.

- Отделение компрессорного масла.

- Тонкая очистка воздуха на конечном этапе.

- Осушка воздуха на последней стадии.

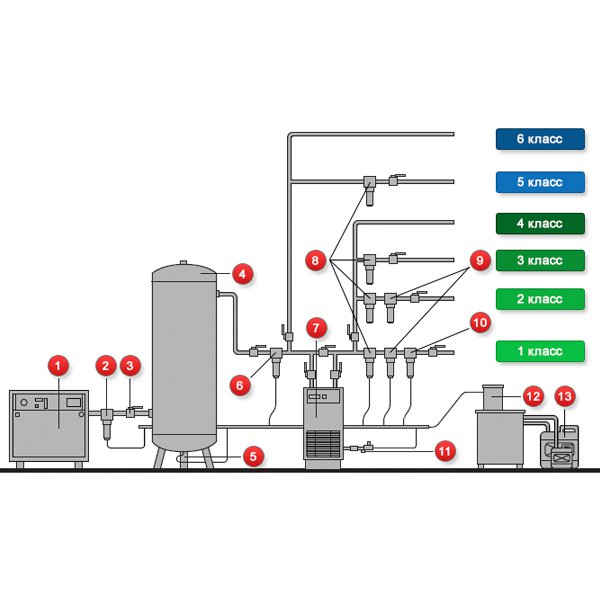

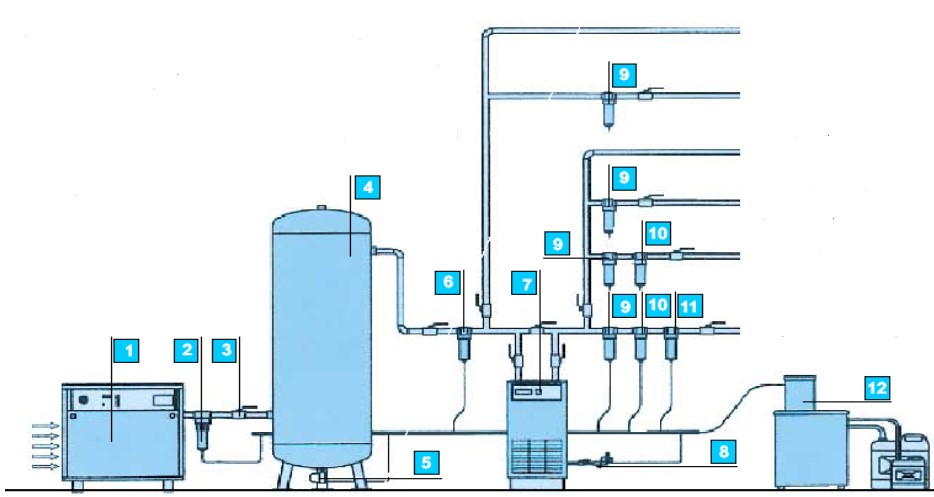

Элементы подготовки воздуха:

- Ресивер.

- Влагоотделители.

- Фильтры пылевые.

- Сепаратор.

- Фильтры тонкой очистки.

- Осушители воздуха.

Наглядно все элементы системы подготовки можно увидеть на схеме.

Ресивер

Эта пустотелая емкость служит для хранения сжатого воздуха и выравнивания давления в пневматической сети предприятия. Но на этом ее функции не заканчиваются. Ресивер – это эффективный инструмент для сбора и удаления конденсата. При перепаде давления между выпускным коллектором компрессора и ресивером воздух резко охлаждается. Из школьных знаний по физике мы знаем, что этот эффект способствует обильному выделению влаги. Конденсат скапливается на дне устройства, откуда впоследствии удаляется через сливную пробку. Самое эффективное расположение ресивера – вертикальное. Удобный доступ к элементам конструкции позволяет быстро слить конденсат, уделяя этому минимум рабочего времени.

Влагоотделитель

Лишняя влага из воздуха удаляется не только ресивером. Если пневматическая система имеет большую протяженность, то на пути к потребителю устанавливаются дополнительные влагоотделители. Устройство работает по принципу циклона и состоит из двух сообщающихся колонн. Сжатый воздух раскручивается, и из вихревого потока выделяются капли влаги, которые осаживаются на стенках камер, а затем стекают в специальную камеру. Скопившаяся влага удаляется автоматически с помощью специальных электромагнитных клапанов или вручную при обслуживании системы. Ряд таких устройств могут снабжаться дополнительными фильтрами для удаления твердых частиц.

Сепаратор

Не только влага может помешать работе инструментов, задействованных в производственном процессе. Особенно грешат этим винтовые компрессоры, в которых масло – неизбежный элемент процесса сжатия. Содержащиеся в воздухе частицы масла, оставшиеся после сжатия компрессором, могут навредить работе некоторых пневмоинструментов или конечному продукту.

Так, наличие масла недопустимо при производстве лекарств, продуктов питания, наполнения кислородных баллонов. Поэтому весь сжатый воздух проходит через сепараторы. Устройство представляет собой емкость со специальным волокнистым материалом. Воздушно-масляная смесь проходит через это устройство, капли масла отделяются и стекают вниз по стенкам фильтра. Далее смазывающая жидкость возвращается в полость винтового блока.

Пылевые фильтры

Название этих фильтрующих элементов говорить само за себя. Материалы для изготовления фильтров могут быть самые разные – от простой целлюлозы до современных нетканых материалов из полиэфира и полипропилена, которые эффективно удаляют фракции диаметром до пяти микрон. Все они в той или иной степени эффективны и служат одной цели: задержке частиц пыли из воздуха, подаваемого в компрессор. Проще говоря, они очищают воздух перед сжатием. Применение таких фильтров увеличивает сроки эксплуатации механизмов компрессорного оборудования.

Фильтры тонкой очистки

Для медицинского, химического и пищевого оборудования требуется высокий класс очистки воздуха. Применение сепараторов, ресиверов и влагоотделителей бывает недостаточно для полного избавления от всех примесей. Для этих целей в пневмосистему устанавливают фильтры тонкой очистки или магистральные фильтры. Угольная фракция, содержащаяся в металлической емкости, выступает адсорбентом. Вступая в реакцию с влагой и маслом, она эффективно накапливает их в своих порах, пропуская лишь очищенный воздух. Фильтры тонкой очистки меняются при обслуживании, срок которого назначается исходя из параметров пневмосистемы и качества воздуха.

Осушители воздуха

Эти элементы играют важную роль в системе подготовки. Инструменты, работающие на сжатом воздухе, подвержены коррозии и окислению металлов. Это недопустимо для некоторых хирургических и стоматологических инструментов. Воздух подаваемый к ним должен быть предельно сух. Чтобы избавиться от остаточной влаги, используют осушители воздуха. Различают два основных типа этих устройств – рефрижераторные и адсорбционные.

Рефрижераторные

Такие системы работают по принципу «холодильника». Конструкция состоит из двух отдельных контуров: воздушного и рабочего. Воздух от компрессора проходит через испарители, в которых непрерывно циркулирует охлаждающая жидкость – хладагент. Поток охлаждается до точки росы, при которой образуется интенсивное влагоотделение. Далее влага собирается в специальных емкостях, а сухой воздух поступает в систему. Такие установки очень распространены, эффективны, имеют несложную конструкцию, высокую ремонтопригодность и длительный ресурс работы.

Адсорбционные

Модели адсорбционного типа работают по другому принципу. Он основан на поглощении влаги специальным материалом – адсорбентом. Конструкция состоит из двух колонн, в одной из которых происходит процесс поглощения влаги, а в другой процесс регенерации адсорбента.

Абсорберы или колонны изготавливаются из нержавеющих сортов стали или алюминия – нейтральных к окислению и коррозии. Внутри находится абсорбер – слой силикагеля, через который проходит поток воздуха. Управляется осушитель автоматически с помощью установленного датчика росы. При увеличении влажности в рабочей колонне, цикл переключается на другую. Процесс непрерывно повторяется, обеспечивая непрерывность очистки и восстановления адсорбента.