Виды воздушных компрессоров и их особенности

Воздушные компрессоры – это механические устройства для сжатия воздуха и привода пневматических инструментов. Такие установки успешно трудятся во всех секторах экономики нашей страны: на строительных площадках, в возведении и ремонте дорог, в металлургии, нефтяной и газовой промышленностях, медицине, пищевой индустрии и даже в быту. О том, какие виды воздушных компрессоров бывают и их особенности расскажем в этой статье.

Прежде всего хочется заметить, что все компрессорное оборудование разделяется по принципу работы, производительности и конструктивным особенностям. Эти отличия определяют сферу использования или то, где будет применяться тот или иной вид компрессора. К примеру, поршневые компрессоры ввиду их конструктивных особенностей и ограниченной производительности применяются для небольших предприятий и бытового сектора.

Виды компрессоров

- Компрессоры объемного действия:

- Поршневой

- Спиральный

- Кулачковый

- Винтовой

- Пластинчато-роторный

- Компрессоры динамического действия

- Турбокомпрессор.

- Вихревой компрессор.

- Струйный компрессор.

Поршневой компрессор

Компрессоры поршневого типа – это самые востребованные устройства в промышленности и бытовом секторе. Простая конструкция и низкая стоимость позволяют применять их на малых предприятиях и домашнем хозяйстве. Стационарные модели комплектуются электрическими двигателями, а передвижные дизельными или бензиновыми ДВС.

Схема поршневого компрессора: (рис 1)

Конструктивные особенности и принцип действия

Поршневой компрессор состоит из цилиндра, поршня с кольцами, водяной рубашки, шатуна, коленчатого вала, картера, клапанов, всасывающих и нагнетательных патрубков, системы охлаждения и ресивера. Цилиндры и картер устройства отливают из чугуна или алюминиевого сплава. Внутренние стенки гильз шлифуются до зеркального блеска. Для циркуляции охлаждающей жидкости предусматриваются специальные полости между корпусом и гильзой. В варианте с воздушным охлаждением по внешнему периметру отливаются специальные ребра для отвода излишек тепла.

Поршни вытачиваются из отливок алюминиевых сплавов и снабжаются канавками для поршневых колец. Кольца выполняются из углеродистых материалов и служат для уплотнения зазоров между стенками цилиндра и поршня. Поршень фиксируется в вертикальном положении на шатуне, который соединен с коленчатым валом. Коленвал вращается в картере на подшипниках качения. В картер заливается компрессорное масло для уменьшения трения механизмов и отвода лишнего тепла. Вода, непрерывно циркулирующая в полости цилиндра, охлаждает компрессор до приемлемой температуры.

Одноступенчатые агрегаты

Принцип работы одноступенчатого компрессора простого действия довольно прост. Поршень, сжимая воздух в цилиндре, приводит в действие лепестковый нагнетательный клапан. После открытия клапана сжатый воздух устремляется в ресивер. При обратном ходе поршня создается разрежение и через всасывающий клапан воздух из атмосферы засасывается в цилиндр. При этом вся полезная работа происходит в полости над поршнем.

Одноступенчатые компрессоры двойного действия работаю немного иначе. В процессе сжатия задействованы две полости: над цилиндром и в картере. Конструктивной особенностью таких машин является наличие пары всасывающих и нагнетательных клапанов. Для увеличения производительности одноступенчатые компрессоры простого и двойного действия снабжаются несколькими цилиндрами. Поршни в таких машинах работаю параллельно и сдвинуты относительно друг друга на 180 или 90°.

Многоступенчатые установки

Принцип действия двухступенчатых и многоступенчатых компрессоров немного отличается от одноступенчатых. В таких установках в процессе сжатия задействованы вспомогательные цилиндры и промежуточные холодильники. Сжатый воздух из основного цилиндра низкого давления охлаждается в холодильнике и поступает в цилиндр высокого давления, где дожимается до необходимых параметров. Такая особенность конструкции гораздо эффективнее. Компрессор работает на более низких оборотах, повышается производительность и мощность.

Оппозитные компрессоры – это механизмы с горизонтальным расположением цилиндров. Оппозитные системы имеют пониженную вибрацию и легко модернизируются до установок высокого давления с большим количеством цилиндров в одном ряду. Но есть и один минус: такие компрессоры тяжелее, больше по размерам и подходят только для больших производственных мощностей.

Технические характеристики поршневого компрессора

Такие показатели, как производительность, мощность и время непрерывной работы во многом характеризуют тот или иной тип компрессора. Параметры разных моделей значительно отличаются. Промышленные компрессорные установки работают при давлении, превышающем 50 бар, а производительность составляет от 350 м³/час. Такие агрегаты успешно работают на электростанциях, крупных металлургических предприятиях, в горнодобывающей промышленности.

В быту применяют поршневые установки меньшей производительности и мощности. Это легкие модели с электрическими моторами и компактными ресиверами подключаются по необходимости и после работ убираются для хранения. Применяются такие агрегаты для малярных, ремонтно-строительных, шлифовальных, граверных и других мелких работ.

Спиральные компрессоры

Компрессоры спирального типа работают по-другому принципу. Конструкция такого агрегата состоит из двух спиральных элементов, вставленных друг в друга. Элементы установлены на одном валу и приводятся в движение электродвигателем. Ротор раскручивается до скорости несколько десятков тысяч оборотов в минуту. Между ним и неподвижной частью возникает вихревой поток, который наращивается на выходе. Такие компрессоры обходятся без смазки и клапанов. Чистый воздух без наличия капель масла используется в химических областях и медицине.

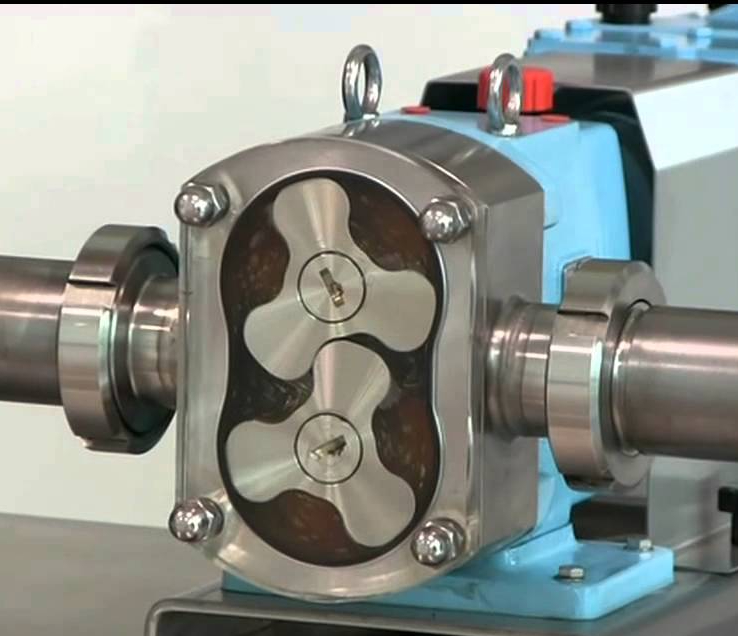

Кулачковые компрессоры

Такой вид относится к роторным системам объемного типа и считается разновидностью шестеренчатого. Главное отличие в том, что при вращении кулачки не соприкасаются друг с другом, а уплотнение между ними организуется за счет специальных пластин или может совсем отсутствовать, если перекачиваемая среда позволяет это. Достоинства компрессора такого типа – долговечность, так как отсутствует трение и износ вращающихся деталей. Кулачковые установки хорошо зарекомендовали себя для перекачки газов.

Винтовые компрессоры

Такие машины занимают второе место по значимости после поршневых агрегатов. Принцип действия винтового компрессора далеко не нов. Впервые его использовал знаменитый греческий изобретатель, математик и философ – Архимед. Свою идею червячного винта он реализовал в многочисленных установках подъема воды для акведуков, затем она была использована для откачки воды из шахт, осушения болот и т.д.

Эту идею блестяще использовал шведский инженер Линсхольм и реализовал в металле в 1932 году. С тех пор устройство эволюционировало и спустя десятилетия превратилось в высокопроизводительную современную машину, которая используется практически во всех сферах производства.

Устройство компрессора

Винтовой компрессор состоит из: (рис)

- Крышки.

- Корпуса.

- Нагнетательного патрубка.

- Ведущего ротора.

- Ведомого ротора.

- Упорных подшипников.

- Всасывающего патрубка.

- Синхронизирующий шестерен.

- Сальников.

Такой метод сжатия очень эффективен, но обладает некоторыми недостатками. Это сильное трение рабочих узлов и нагрев сжимаемого воздуха на выходе. Воздушные массы охлаждаются в специальном холодильнике, а температура винтового блока снижается за счет системы охлаждения и частично смазывающей жидкостью, которая непрерывно циркулирует в полости компрессора.

Пластинчато-роторный компрессор

Это компрессор объемного действия, в котором работа по сжатию выполняется за счет изменения объема рабочей полости. Установки бывают горизонтального и вертикального типа, но принцип действия остается неизменным. В цилиндрическом роторе расположены пластины, которые при раскручивании выходят из своих пазов и соприкасаются с неподвижными стенками статора. За счет этого вращения и происходит сжатие поступающего извне воздуха. Горячие воздушные массы и масло охлаждаются в двухконтурном радиаторе.

Турбокомпрессоры

Турбинные компрессоры – это устройства динамического действия, в которых воздушный поток создается за счет центробежных сил. По конструкции турбокомпрессоры делятся на радиальные, осевые и радиально-осевые установки. Приводиться в движение такой агрегат отработанными нагретыми газами, которые с огромной скоростью раскручивают турбину и связанные с ней лопасти, сжимающие воздух в ответной части устройства.

Турбокомпрессоры широко применяются для сжатия и перекачки газов на компрессорных станциях, в самолетных и некоторых автомобильных двигателях внутреннего сгорания. Применение специальных тугоплавких материалов позволяет увеличить время непрерывной работы таких устройств и продолжительное действие высокой температуры никак не меняет их характеристики.

Вихревые компрессоры

В последнее время широко распространяются вихревые машины динамического действия. Они очень похожи на турбинные, но отличаются приводом. В большинстве своем они работают от внешнего источника – электродвигателя. Рабочая часть этой машины состоит из корпуса и рабочего колеса, с размещенными на нем лопастями. Центробежная сила через канал всасывания захватывает внешний воздух, сжимает его и через нагнетающий патрубок с силой выбрасывает наружу.

Создаваемое давление очень стабильно и не имеет пульсаций. Такая машина для сжатия воздуха обходиться без дополнительного оборудования: ресиверов, клапанных механизмов и т.д. Применение вихревого компрессора достаточно широко. Так как процесс сжатия происходит без смазки, агрегаты применяются в процессе изготовления стекла, пластиковой тары, пищевых продуктов, транспортировке по пневмоприводам сыпучих веществ и других подобных работ. Основное преимущество оборудования – его универсальность: установка может использоваться в качестве компрессора, вакуумного насоса или вентилятора.

Струйные компрессоры

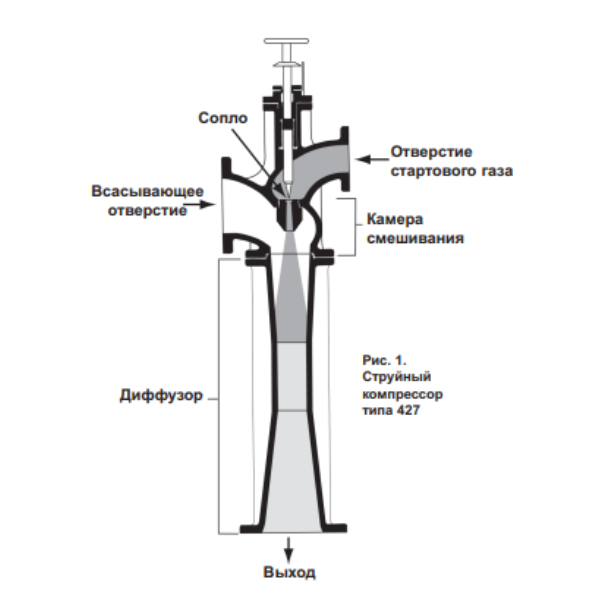

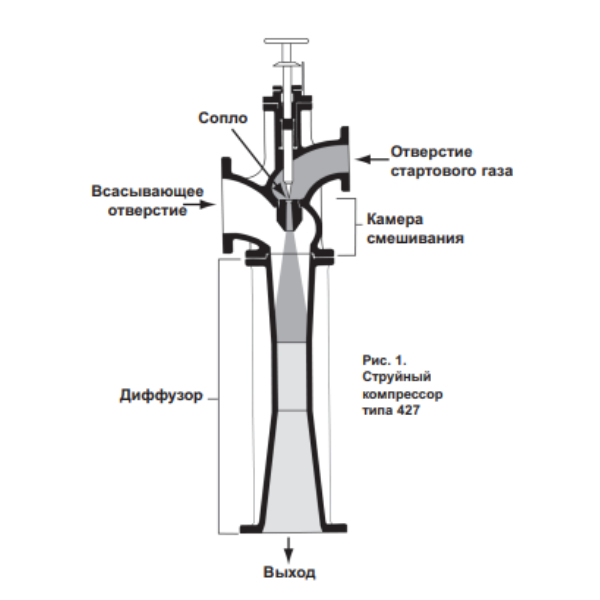

Струйным компрессором называют простейшее устройство, в котором сжатие основного потока воздуха происходит за счет кинетической энергии активного газа, подаваемого под высоким давлением. Рабочая часть состоит из сопла, камеры смешения и диффузора. Принцип действия такого компрессора подчиняется законам термодинамики.

Газ высокого давления, подаваемый на сопло, преобразуется в высокоскоростную струю, которая создает разрежение в диффузоре, подхватывая воздух через входное отверстие. Компрессор струйного типа применяется перерабатывающей, бумажной, нефтяной, энергетической, газовой и в других отраслях для подачи сжатого пара и воздуха.